2022.02.02

-

array(1) {

[0]=>

object(WP_Term)#1561 (10) {

["term_id"]=>

int(2)

["name"]=>

string(15) "技術コラム"

["slug"]=>

string(45) "%e6%8a%80%e8%a1%93%e3%82%b3%e3%83%a9%e3%83%a0"

["term_group"]=>

int(0)

["term_taxonomy_id"]=>

int(2)

["taxonomy"]=>

string(8) "category"

["description"]=>

string(0) ""

["parent"]=>

int(0)

["count"]=>

int(10)

["filter"]=>

string(3) "raw"

}

}

- 技術コラム

イオン交換樹脂の粒度分布と水力学特性

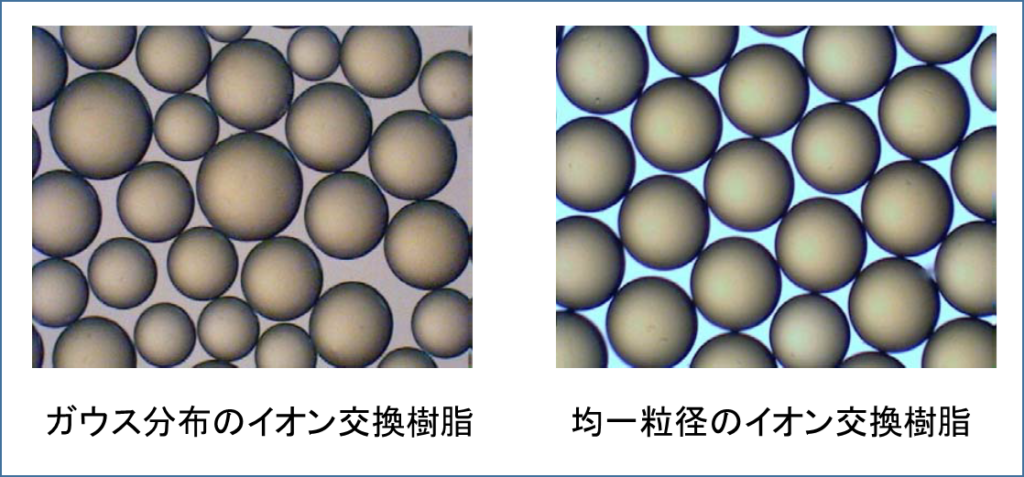

イオン交換樹脂は直径0.3~1.2mm程度の球形物質で、写真に示すように粒径分布が広い範囲である「ガウス分布」と、ほぼ粒径が揃っている「均一粒径分布」のイオン交換樹脂があります。これらはその用途により使い分けしていますが、均一粒径分布のイオン交換樹脂の方が有利な特性を有していることが多いです。

1)製造方法による粒径分布の違い

イオン交換樹脂は、スチレンとジビニルベンゼンという有機物を懸濁重合させ、そこに官能基(スルホン基、トリメチルアミノ基、等)を導入することで製造することは既に説明しました。この懸濁重合の方法により粒径分布が決まります。

有機物を水溶液に添加して、撹拌しながら加温して反応させるバッチ法では、容器内で撹拌速度に分布があるため、液滴の大きさも異なり幅広い分布のあるガウス分布の粒径となります。一般に使用されているイオン交換樹脂は、350~1180μm程度の幅があります。

一方、水溶液中に有機物を小さな穴のノズルより注入する方法などでは、ほぼ均一な液滴となるため粒径分布はほぼ均一となります。これは、いわゆる「人工いくら」などの食品の製造などでも用いられている方法と同様です。均一粒径のイオン交換樹脂は、500~700μm程度のの平均粒径で、±50μmの範囲に95%以上の粒が存在しています。1980年代に開発され、ガウス分布のイオン交換樹脂と共に利用されています。

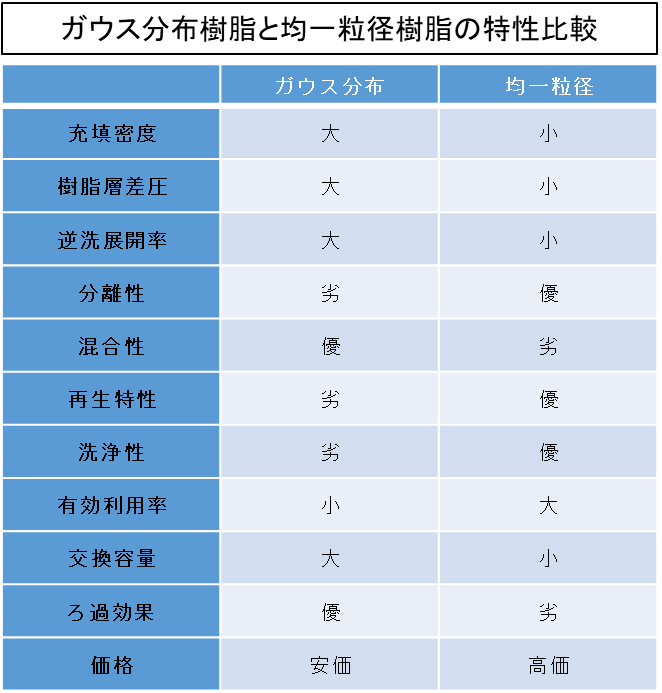

2)粒径分布による特性の違い

ガウス分布と均一粒径のイオン交換樹脂には、それぞれ特徴があります。その特徴を比較すると次のようになります。これらの特徴を把握した上で、用途や目的により2種類のイオン交換樹脂を使い分けています。特に、イオン交換樹脂を分離・再生する純水製造システムにおいて、処理水質を高純度に確保するためにカチオン樹脂とアニオン樹脂の高度な分離を行うことが要求される場合には、均一粒径のイオン交換樹脂を用いるケースが多いと言えます。

3)差圧特性(圧力損失)

イオン交換樹脂で水中のイオンを除去する場合、イオン交換樹脂をカラム(脱塩塔)と呼ばれる容器に充填し、そこに通水するケースが多いです。

イオン交換樹脂によるイオン交換反応は、イオン交換樹脂の粒径が小さいほど除去効率が高くなりますが、粒径が小さいと水が流れにくくなります。通常、カラムに充填したイオン交換樹脂に対して、ポンプなどを用いて圧力をかけて水を流しますが、カラム入口とカラム出口の圧力を比較すると出口の方が小さくなります。この事象を「圧力損失」と言い、圧力差を「差圧(圧損)」と呼びます。この特性は粒径に依存します。粒径分布の観点では、イオン交換反応と差圧特性が相反する特性と言えますが、ガウス分布のイオン交換樹脂のほとんどが300~1180μmの分布のものが使用されています。また均一粒径樹脂の場合、同一の装置で使用することを考慮してガウス分布樹脂と同等の差圧特性となるように平均粒径が設定されていて、カチオン交換樹脂が650μm程度、アニオン交換樹脂が550μm程度のものが使用されることが多いです。

尚、イオン交換樹脂に通水する原水中に懸濁物が混入する場合、ろ過効果で樹脂層で懸濁物が捕捉されます。すると、樹脂層の差圧が徐々に上昇する事象が発生しますので、注意が必要です。均一粒径よりガウス分布のイオン交換樹脂の方がろ過効果が大きく、差圧への影響も大きくなります。

一例として、種々のイオン交換樹脂の差圧特性(線流速と差圧の相関性)を示します。

イオン交換樹脂メーカのホームページには、代表的なイオン交換樹脂の差圧特性のグラフ(流量との相関性)があります。この特性を参考にして、装置設計を行う必要があります。

4)逆洗展開と分離特性

純水装置の場合など、カチオン交換樹脂とアニオン交換樹脂を混合して使用する場合が多いです。イオン交換樹脂は使用に伴い徐々にイオン交換容量が消費されるため、ある程度使用した時点で薬品による通薬再生を実施する必要があります。

その際、カチオン交換樹脂とアニオン交換樹脂では使用する薬品が異なることが多く、多くの場合、カチオン交換樹脂は塩酸などの酸で、アニオン交換樹脂は水酸化ナトリウム水溶液などのアルカリを用います。

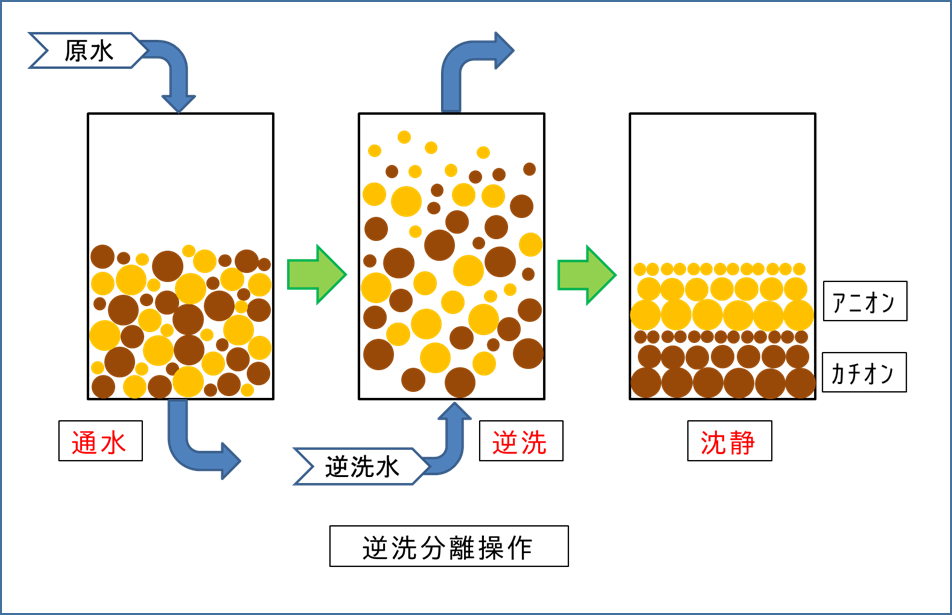

薬品による通薬再生を実施する前には、カチオン交換樹脂とアニオン交換樹脂を分離する必要があります。その際に行う操作が「逆洗分離」になります。イオン交換樹脂を充填したカラムの下部より水を導入すると、イオン交換樹脂が舞い上がります。この特性を利用してカチオン交換樹脂とアニオン交換樹脂を分離します。比重を比較すると、アニオン交換樹脂の方がカチオン交換樹脂より小さいため、アニオン樹脂が上部に集まります。また、粒径の小さい粒ほど上部に集まります。逆洗分離を実施すると、次の模式図のようにカチオン交換樹脂とアニオン交換樹脂を分離することが出来ます。

模式図ではカチオン交換樹脂とアニオン交換樹脂が理想的に分離していますが、実際にはカチオン交換樹脂とアニオン交換樹脂が完全に分離しているわけではありません。特に、分離界面では、粒径の小さいカチオン交換樹脂と粒径の大きいアニオン交換樹脂が混在しています。

これを出来る限り回避することができるのが「均一粒径樹脂」です。均一粒径樹脂の場合、大粒径や小粒径の粒がほとんど存在しないことから、分離性は非常に優れています。特に純水製造用に使用されるイオン交換樹脂では、比重の軽いアニオン交換樹脂の粒径を小さめに、比重の重いカチオン樹脂の粒径を大きめにしていますので、分離性が非常に優れています。一方、カチオン交換樹脂とアニオン交換樹脂は、使用する前に空気で混合する操作を行いますが、ガウス分布樹脂の方が混合性が優れていますので、どちらを選択するかは難しい判断です。

イオン交換樹脂メーカのホームページには、代表的なイオン交換樹脂の逆洗展開率のグラフ(流量との相関性)があります。この特性を参考にして、装置設計を行う必要があります。

5)膨潤率

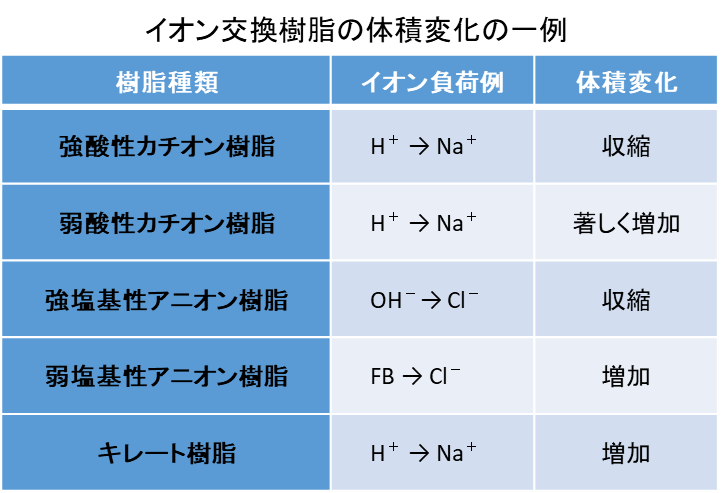

イオン交換樹脂は様々な使用環境で、その体積が変化します。

まずは吸着しているイオン種による影響です。

強酸性カチオン交換樹脂では、ナトリウムイオン形から水素イオン形にすると体積が増加します。強塩基性アニオン交換樹脂でも同じように塩化物イオン形から水酸化物イオン形にすると体積が増加する。これは、水和水による影響と考えられています。強酸・強塩基性樹脂では、再生後の体積が最も大きく、通水によりイオン負荷が進行すると徐々に体積が収縮することになります。

弱酸性、弱塩基性のイオン交換樹脂は逆で、弱酸性カチオン交換樹脂は水素イオン形の体積が小さく、たとえばナトリウムイオン形にすると体積は増加し、弱塩基性アニオン交換樹脂でも同じように遊離塩基形から塩形にすると体積が増加します。特に弱酸性カチオン交換樹脂では、吸着するイオンにより体積が2倍程度にまで膨張する場合があり、装置設計だけでなく実験を行う場合にも注意が必要です。ガラス製のカラムを用いて実験を行う場合、急激に体積が膨張するとガラスが破損する場合があります。

キレート樹脂の場合も再生型からイオン負荷することで体積が膨張する場合が多いです。

また、浸透圧の関係でイオン交換樹脂が高濃度の薬品と接触すると、樹脂粒内の保有水が排出してしまうため樹脂体積は収縮します。一方、収縮したイオン交換樹脂を洗浄のため純水と接触させると、水分を粒内に取り込むため樹脂は膨張します。

イオン交換樹脂メーカのホームページには、代表的なイオン交換樹脂の体積変化率のデータがあります。この特性を参考にして、装置設計を行う必要があります。但し、膨張率は吸着するイオンにより異なりますので注意が必要です。掲載データは代表的なイオンに関するものに限定されていますので、事前に確認することが望ましいと言えます。